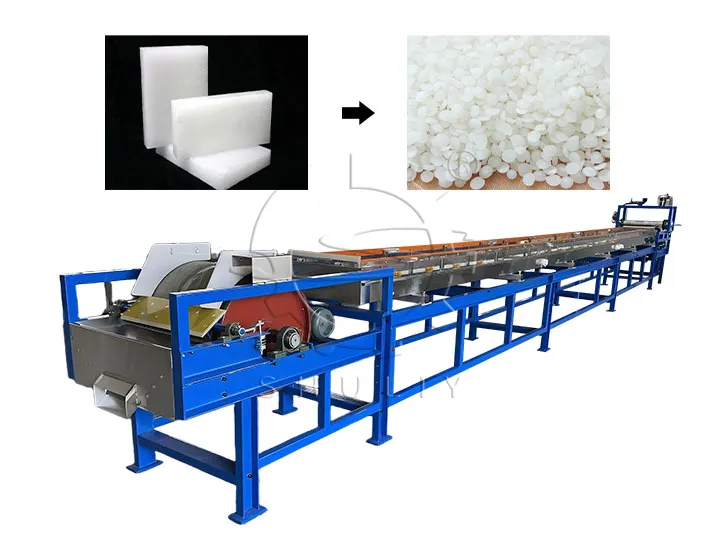

El pastillador de cera de parafina es una solución madura y ampliamente utilizada en nuestra cooperación a largo plazo con clientes en las industrias de productos de cera, química y cuidado personal. Está diseñado principalmente para enfriar y formar continuamente la cera de parafina fundida en pastillas (granulados) uniformes.

Durante las conversaciones con los clientes, las preocupaciones más comunes son la estabilidad del equipo, la adaptabilidad de la materia prima y cómo se usarán los gránulos terminados en la etapa siguiente. Estos también son los factores clave en los que nos centramos al diseñar y suministrar este sistema de cera de parafina.

Características clave de nuestro pastillador de cera de parafina

Múltiples modelos para diferentes capacidades de producción

Disponible en varios modelos con capacidades de producción que van desde 50 hasta 1200 kg/h, adecuado para operaciones a pequeña y gran escala. La producción real puede variar según la materia prima.

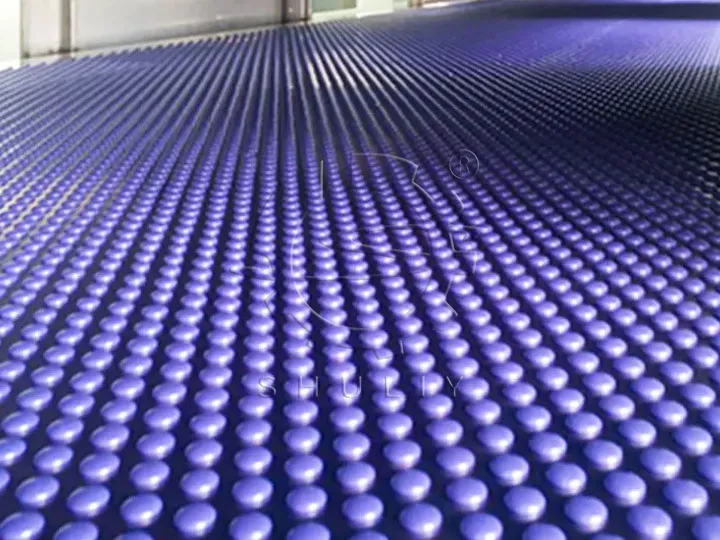

Formación de gránulos consistente y uniforme

Capaz de producir continuamente gránulos hemisféricos sin polvo con diámetros de 4–8 mm. Los gránulos son uniformes en forma y tamaño, y el tamaño de partícula puede ajustarse según los requisitos del cliente.

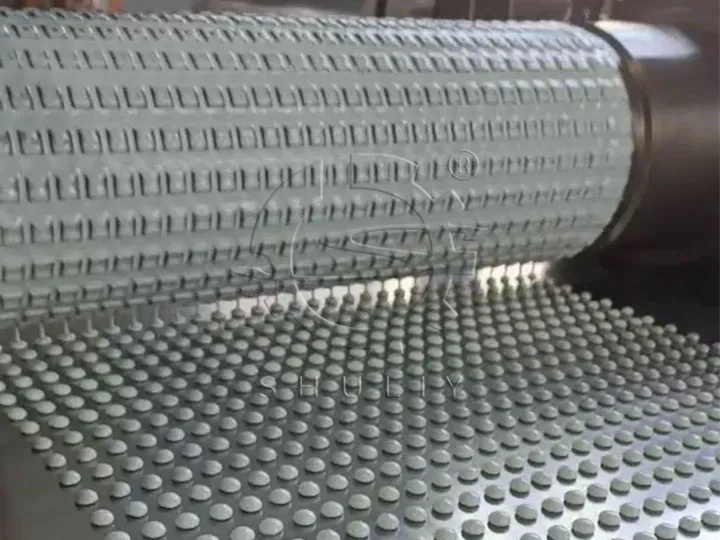

Tecnología de enfriamiento con banda de acero

Equipado con una cinta de acero en movimiento combinada con un sistema de enfriamiento por rociado de agua en la parte inferior, que permite un enfriamiento y solidificación rápidos de la cera de parafina fundida. Este diseño mejora la eficiencia de producción mientras mantiene la integridad del gránulo.

Compatibilidad amplia de materias primas

Diseñado para procesar materiales con puntos de fusión entre 50°C y 250°C que puedan calentarse hasta un estado líquido y solidificarse mediante enfriamiento, adecuado para varias ceras y materiales similares.

Operación automatizada para rendimiento estable

Un alto nivel de automatización reduce la intervención manual, garantiza una calidad constante de los gránulos, mejora la seguridad operativa y minimiza el tiempo de inactividad y los requisitos de mantenimiento.

¿Por qué los clientes eligen el pastillador de cera de parafina?

En proyectos prácticos, cada vez más clientes están cambiando de cera de parafina en bloque tradicional a cera granulada o pastillada. Las razones son sencillas:

- Los gránulos tienen buena fluidez y son fáciles de medir y alimentar automáticamente

- Menor rotura y sin polvo, mejorando el entorno de producción

- Facilita el embalaje, almacenamiento y transporte

- Apariencia uniforme, mejor adecuado para producción estandarizada

El pastillador de cera de parafina se desarrolla en base a estas necesidades reales de producción, proporcionando una solución continua y estable de granulados de cera, en lugar de un sistema experimental o de pequeña escala.

¿Para qué se pueden usar los gránulos de cera de parafina?

Esta es una de las preguntas más frecuentes durante la etapa de consulta. Basándonos en nuestra experiencia en proyectos, los gránulos de cera de parafina producidos por un pastillador de cera de parafina son altamente versátiles y pueden usarse directamente en una amplia gama de aplicaciones:

- Industria de velas: Como materia prima básica para la producción de velas, los gránulos de cera son ideales para sistemas automatizados de fundición y dosificación

- Industria del cuidado personal y cosmética: Utilizado para cera depilatoria, cera de cuidado y productos cosméticos

- Perlas aromáticas y productos de aroma: La forma granular es conveniente para la mezcla de fragancias, coloración y procesamiento secundario

- Industria de fundiciones: Utilizado para procesos de cera de fundición y fundición a la cera perdida

- Aplicaciones de embalaje y recubrimiento: Cera a prueba de humedad, cera de recubrimiento y cera protectora industrial

- Industria química y del caucho: Utilizado como aditivos o materiales de cera modificada

Durante la etapa de mezcla, se pueden agregar colorantes o aditivos funcionales según los requisitos del cliente, asegurando un color uniforme y un rendimiento constante de los gránulos finales para diferentes aplicaciones en la etapa siguiente.

¿Cómo funciona nuestro pastillador de cera de parafina?

Desde una perspectiva de línea de producción completa, este es un sistema de pastillado de cera de parafina continuo y estable:

1. Fusión y mezcla de materia prima

La cera de parafina se calienta y funde en el tanque de mezcla y se mantiene en un estado fundido uniforme. En esta etapa, se pueden agregar pigmentos o aditivos según los requisitos del producto final.

2. Transferencia a temperatura constante

El material fundido se transfiere al pastillador de cera mediante una bomba de material. Un calentador de aceite térmico mantiene la temperatura de la tubería para evitar la solidificación prematura durante la transferencia.

3. Pastillado y formado

La cera fundida entra en la cabeza del pastillador de parafina y se deposita de manera uniforme a través de moldes en el sistema de enfriamiento, formando pastillas de cera hemisféricas.

El tamaño típico del producto es 4–8 mm, ajustable controlando la tasa de alimentación y la altura de la cabeza de pastillado.

4. Enfriamiento y recolección

Los gránulos formados se solidifican rápidamente mediante un sistema de enfriamiento por agua. La mayoría de los proyectos utilizan enfriamiento por agua, mientras que se puede agregar un enfriador cuando se requiere mayor capacidad o un rendimiento de enfriamiento más estable.

Video en funcionamiento del pastillador de cera de parafina

Materias primas aplicables para el pastillador de resina de cera

Basado en las aplicaciones actuales, este pastillador de cera de parafina puede procesar una amplia gama de materiales fundibles, incluyendo:

- Diversos tipos de cera de parafina (totalmente refinada, semi refinada, grado industrial)

- Resina de colofonia y materiales similares

- Cera de fundición y cera depilatoria

- Materias primas de perlas aromáticas

- Otros materiales con punto de fusión entre 50–250°C que puedan fundirse y solidificarse mediante enfriamiento

Mientras el material pueda calentarse hasta un estado líquido y solidificarse nuevamente mediante enfriamiento, generalmente es adecuado para esta línea de granulados de cera.

Configuración principal del equipo

Como proveedor, nos centramos más en la compatibilidad general del sistema y la estabilidad a largo plazo que solo en la máquina principal:

- Tanque de mezcla (opcional 100 / 300 / 500 / 1000 L)

- Bomba de material

- Calentador de aceite térmico (para control de temperatura de material y tuberías)

- Unidad principal del pastillador de cera de parafina

- Bomba de agua y tanque de agua

- Enfriador (opcional, para mejorar la eficiencia de enfriamiento)

Sugerencias de capacidad y selección de modelos

Para satisfacer diferentes escalas de producción, ofrecemos múltiples opciones de modelos:

| Modelo | SL-W40 | SL-W60 | SL-W100 | SL-W120 | SL-W150 |

| Ancho de la máquina | 400 mm | 600 mm | 1000 mm | 1200 mm | 1500 mm |

| Longitud de la máquina | 7000 mm | 12000 mm | 14000 mm | 15000 mm | 23000 mm |

| Tamaño del orificio del molde | 1.8–2.2 mm | 1.8–2.2 mm | 1.8–2.2 mm | 1.8–2.2 mm | 1.8–2.2 mm |

| Tamaño del gránulo | 4–8 mm (ajustable) | 4–8 mm (ajustable) | 4–8 mm (ajustable) | 4–8 mm (ajustable) | 4–8 mm (ajustable) |

| Forma del gránulo | Hemisférico | Hemisférico | Hemisférico | Hemisférico | Hemisférico |

| Capacidad de parafina | 50–100 kg/h | 150–200 kg/h | 300–350 kg/h | 400 kg/h | 600 kg/h |

| Capacidad de resina | 100–200 kg/h | 200–300 kg/h | – | 600–800 kg/h | 800–1200 kg/h |

| Capacidad de material RD | 100–200 kg/h | 200–300 kg/h | – | 600–800 kg/h | 800–1200 kg/h |

| Potencia del motor | 5 kW 1.5 kW | 5 kW 1.5 kW | 3 kW 1.5 kW | 5.5 kW 1.5 kW | 5.5 kW 1.5 kW |

Contáctenos para detalles del pastillador de cera de parafina

Como proveedor de pastillador de cera de parafina, no solo proporcionamos una máquina. Nuestro objetivo es garantizar que el sistema realmente se adapte a sus aplicaciones de producto, ya sea para velas, perlas aromáticas, cera depilatoria o producción de cera para fundición.

Si planea convertir cera de parafina en gránulos o actualizar su línea de procesamiento de cera existente, podemos ayudarle a definir la configuración adecuada del equipo y la solución de proceso basada en sus materias primas y necesidades de aplicación.